エッチング加工とは?他の加工法と比べたメリットや加工の流れについて

目次

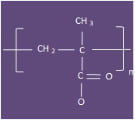

エッチング加工とは

エッチング加工とは、酸やアルカリ、イオンなどによる腐食作用を利用して金属やガラスなどの素材を溶解加工する、表面加工法の一種です。

表面加工には切削や研削といった加工法もありますが、除去する部分が微小なときなど、切削や研削では精度を高めるのが難しい場合にエッチング加工が活用されることがあります。

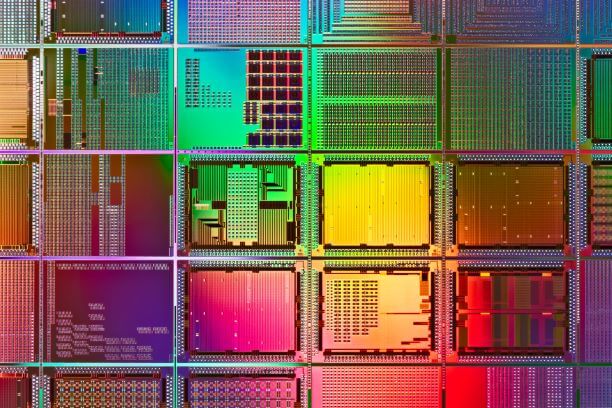

とりわけ、プリント基板や半導体などを製造する際に使われることが多いです。 エッチング加工には、その加工法によって大きく2種類に分けられます。

ひとつが、酸やアルカリによる腐食性を利用して不要な部分を除去する「ウェットエッチング」。もうひとつが、高真空プラズマ(イオンビーム)により素材表面の原子を除去して加工する「ドライエッチング」です。

これらの加工法は、加工する素材の材質や製作するものなどによって使い分けられます。

たとえばウェットエッチングの場合は、プリント基板のパターン形成をはじめ、ガラスの装飾加工、銅版画、半導体加工の補助などで使われるケースが多いです。

これに対してドライエッチングは、半導体やMEMSの加工など、より精度を高める必要があるものを作る際に使われるケースで多くみられます。

エッチングで加工できる材質

エッチング加工は、鉄や銅、ステンレス、ニッケル、アルミニウムをはじめ、特殊金属材(チタン、モリブデン、タングステンなど)、ガラス、セラミックス、シリコンなど幅広い材質の加工に用いられます。

ウェットエッチングの場合、素材の性質にあわせて薬液を使い分けることで、多様な材質の加工に対応できます。ガラスやセラミックスを加工する際には、王水やフッ酸といった強酸・強アルカリの薬液を使うことで加工が可能です。

ドライエッチングの場合、金属の加工も可能ですが、主に用いられるのはシリコンなどの半導体です。

エッチング加工のメリット

これまでにも説明した通り、エッチング加工は高い精度が求められる加工に応用できることがメリットのひとつです。

切削や研削などでは難しい複雑な形状でも、エッチング加工なら実現できることがあります。

バリや歪み、カエリ、加工硬化といった不良も生じにくい点も、他の加工より優れている点です。 また、加工に使用する工具は比較的に安価なものですから、イニシャルコストもかかりません。

納期も、短期間で製造・出荷ができるため、試作品から量産まで対応できることもエッチング加工のメリットです。

なお、エッチング加工は除去する部分が微小なときに活用されますから、除去する量の多い加工には向いていません。

最近では、ドライエッチングに使用するイオンビームの出力が上がったことで、除去量の大きな加工でも対応できるようになっていますが、場合によっては切削や研削のほうが適していることがあります。

エッチング加工の流れ

エッチング加工がどのような流れで進められるのかを、ウェットエッチングを例に説明しましょう。

【STEP1】原版を作る

クライアントから支給された図面やデータをCADシステムに入力し、原版を作成します。

【STEP2】素材の処理前洗浄

加工対象の素材の表面に付いた油分や異物を取り除くため、洗浄します。これにより、次工程のレジストの密着強度が高まります。

【STEP3】レジストの塗布

素材の表面にレジストを塗布します。レジストは紫外線にあたると露光するため、紫外線の入らないクリーンルームなどで作業を行います。

【STEP4】露光

レジストを塗布した素材に原版を乗せ、紫外線を照射します。原版で描いた部分以外が露光し、原版の形状が転写されます。この作業も、クリーンルーム内で行います。

【STEP5】現像処理(レジスト除去)

露光した部分以外のレジストを洗い流します。

【STEP6】エッチング

薬品を吹き付けます。現像処理で露出した部分だけが腐食・溶解されて、原版通りの形状に除去加工されます。

【STEP7】レジスト剥離・洗浄

エッチング加工後、素材表面に残るレジストを除去します。その後、薬品や残渣を取り除くため洗浄を行います。

【STEP8】検査

最後に、外観検査や寸法検査などを行って、品質に問題がないかをチェックします。検査が完了した製品は、出荷されます。